葡萄糖注射液作为临床最基础的能量补充剂与药物载体,其生产质量直接关联患者用药安全与疗效。在医药产业迈向智能化、绿色化的进程中,葡萄糖注射液产线的升级不仅是技术迭代的体现,更是制药企业践行社会责任的核心载体。

一、葡萄糖注射液产线的核心工艺架构

一条合规的葡萄糖注射液产线需构建原料净化、配制过滤、无菌灌装、灭菌检测四大模块,通过设备协同与数字化管控实现全流程质量闭环:

1. 原料预处理:筑牢安全防线

• 注射用水制备:采用多级纯化技术(反渗透+EDI)与终端过滤系统,确保水质符合药典标准,去除离子、微生物及内毒素等潜在风险。

• 葡萄糖原料纯化:通过活性炭吸附与离子交换树脂处理,降低原料中的热原、重金属及不溶性微粒,为后续工艺提供高纯度基质。

2. 配制与过滤:精准与洁净并重

• 浓配与稀配工艺:浓配环节将葡萄糖溶解于高温注射用水,经粗滤去除大颗粒杂质;稀配环节通过精密计量系统调节浓度,并加入pH调节剂稳定溶液环境,避免药物降解。

• 终端除菌过滤:采用双级高效滤芯,确保过滤精度达到纳米级,有效拦截微生物与微粒,为无菌灌装提供洁净保障。

3. 灌装与封口:无菌屏障的智能构建

• 吹灌封一体技术(BFS):集成吹瓶、灌装、封口工序,通过密闭环境与机械自动化操作,减少人为干预与中间环节污染风险,显著提升产品无菌保障水平。

• 瓶体与胶塞处理:玻璃瓶经多道清洗与高温灭菌处理,胶塞通过硅化与干热灭菌优化其密封性与相容性,确保产品全生命周期质量稳定。

4. 灭菌与检测:质量安全的终极验证

• 湿热灭菌工艺:通过热力穿透与F0值控制,实现微生物杀灭与葡萄糖活性保护的平衡,避免过度灭菌导致的成分降解。

• 在线与离线检测:

• 在线监测:利用光谱分析与激光检测技术,实时监控浓度、瓶体完整性等关键参数,异常工况自动预警。

• 离线检测:执行灯检、微粒检测、无菌与内毒素试验,形成多层级质量屏障。

二、产线技术升级的行业赋能

1.效率与产能双提升:BFS技术将传统多步骤工艺整合为单线操作,生产效率显著提升,同时减少厂房空间与能耗需求。

2.绿色制造与成本优化:通过热能回收系统与高效灭菌技术,降低能源消耗与废弃物排放,实现经济效益与环境效益的平衡。

3.数字化质量追溯:从原料到成品的全流程数据采集与系统集成,支持“一物一码”追溯,满足监管部门与市场对透明度的要求。

三、质量管控的“三维度屏障”

• 硬件屏障:采用耐腐蚀材料与密闭管道系统,避免金属离子析出与交叉污染;关键设备集成在线清洗与灭菌功能,确保工艺连续性。

• 软件屏障:通过工业物联网技术监控工艺参数,异常数据实时触发预警与纠偏机制,实现质量风险的主动防控。

• 人员屏障:执行严格的洁净区管理规范,结合动态风淋与空气净化系统,降低人员操作对无菌环境的潜在影响。

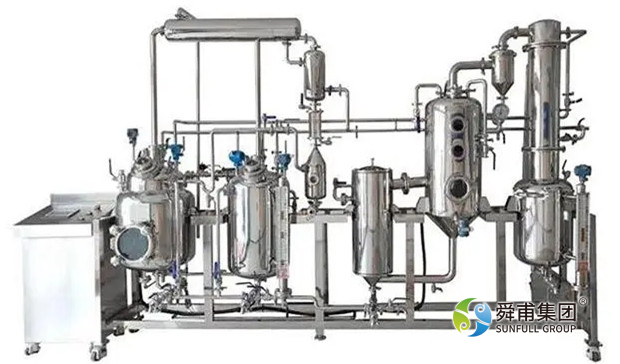

四、舜甫装备:葡萄糖注射液产线的创新引擎

作为制药装备领域的标杆企业,舜甫装备以技术深耕与全链服务能力,为葡萄糖注射液生产提供定制化解决方案:

• 柔性化产线设计:支持多规格瓶型与包装形式的快速切换,适配不同医疗机构需求,提升市场响应速度。

• 智能化系统集成:将AI视觉检测、机器人协作与智能物流深度融合,实现产线自动化与柔性化升级,降低人力成本与人为差错风险。

• 全周期服务生态:从产线规划、验证文件编制到GMP合规辅导,舜甫提供一站式服务,助力企业高效完成从建厂到量产的全周期建设。

在医药行业高质量发展的浪潮中,葡萄糖注射液产线正从单一生产工具进化为集安全、效率、智能于一体的综合体系。舜甫装备凭借其深厚的技术积淀与行业洞察,持续推动产线向绿色化、柔性化、数字化方向演进,助力药企在集采政策与国际化竞争中构筑核心壁垒。未来,随着连续制造技术与数字孪生应用的深化,葡萄糖注射液产线将进一步实现质量可预测、成本可优化、产能可扩展,为全球医疗健康事业提供更高效、更安全的输液保障。